Sistema de filtración para filtración de polímeros fundidos

Sistema de filtración de polímeros fundidos

Un sistema de filtración de polímeros fundidos é esencial en moitas aplicacións onde se procesan ou usan polímeros, como na produción de industria de polímeros PET/PA/PP, prepolimerización, polimerización final, fíos de filamentos, fiación de fibras discontinuas de poliéster, películas BOPET/BOPP. , ou membranas.Este sistema axuda a eliminar impurezas, contaminantes e partículas que afectan á viscosidade do polímero fundido, garantindo a calidade e consistencia do produto final.

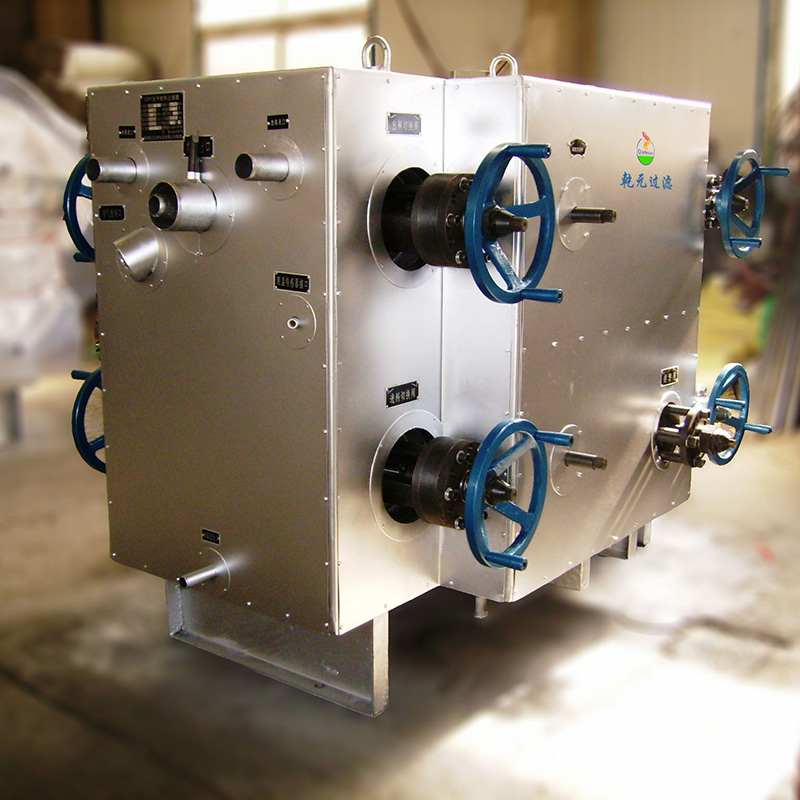

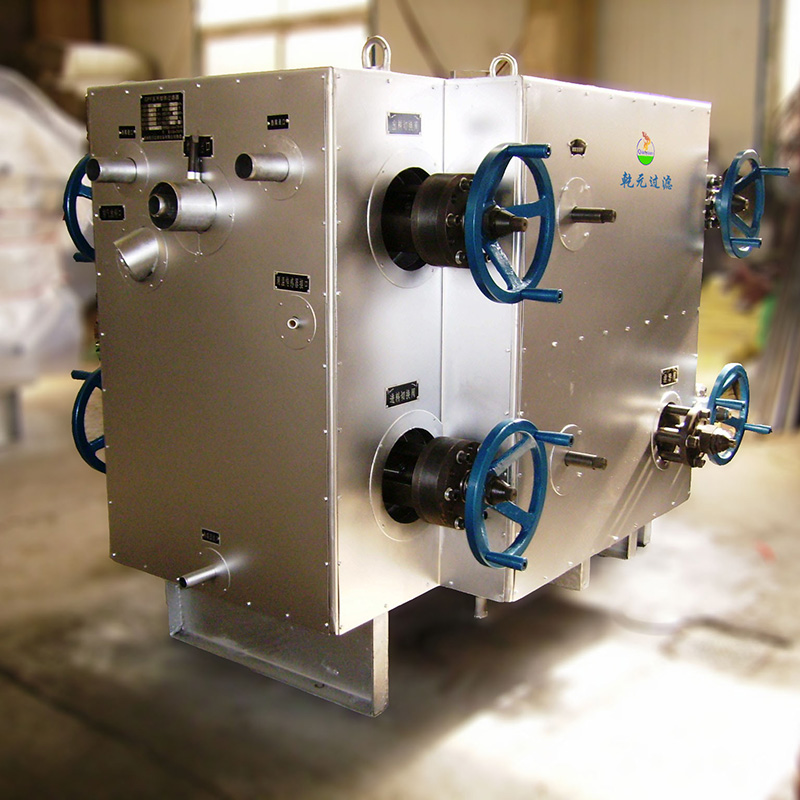

Para mellorar a calidade do polímero de fusión e prolongar a vida útil dos compoñentes do paquete de centrifugado, instálase un filtro de fusión continua (CPF) no tubo de fusión principal.Pode eliminar partículas de impurezas mecánicas cun diámetro superior a 20-15 μm no fundido e tamén ten a función de homoxeneizar a masa fundida.Xeralmente o sistema de filtración consta de dúas cámaras de filtro e as válvulas de tres vías están conectadas á canalización de fusión.As válvulas de tres vías pódense cambiar periodicamente para alternar o uso das cámaras de filtro para garantir a filtración continua.A carcasa da cámara do filtro está fundida nunha soa peza con aceiro inoxidable.O filtro de gran área está composto por varios elementos de filtro de velas plisadas.O elemento filtrante da vela está apoiado por un cilindro de núcleo con buratos, e a capa exterior está equipada cunha malla metálica dunha ou varias capas ou un disco de po de metal sinterizado ou malla metálica de varias capas e fibra sinterizada ou malla metálica sinterizada, etc. En diferentes taxas de filtración que se basea nos requisitos dos produtos finais.

En xeral, hai diferentes tipos de sistema de filtración, como o sistema de filtración continua horizontal, o sistema de filtración continua vertical.Por exemplo, durante o proceso de xiro de chips de PET, proponse habitualmente o tipo de filtro vertical tipo vela, que ten unha área de filtración de 0,5㎡ por núcleo de vela.Existen configuracións de uso habitual de 2, 3 ou 4 núcleos de velas, correspondentes a áreas de filtración de 1, 1,5 ou 2㎡, e as capacidades de filtración de fusión correspondentes son 150, 225, 300 kg/h.O sistema de filtración vertical ten un tamaño maior e un funcionamento máis complexo, pero ten moitas vantaxes desde a perspectiva do proceso: (1) Ten unha gran capacidade térmica, unha pequena variación da temperatura de fusión e non hai zonas mortas cando o material flúe.(2) A estrutura da chaqueta de illamento é razoable e a temperatura é uniforme.(3) É conveniente levantar o núcleo do filtro ao cambiar o filtro.

A diferenza de presión antes e despois do filtro recén usado é baixa.A medida que aumenta o tempo de uso, os orificios do medio filtrante vanse bloqueando gradualmente.Cando a diferenza de presión alcanza o valor de configuración, por exemplo, como para xirar chips de PET, xeralmente a cifra é de aproximadamente 5-7 MPa, a cámara do filtro debe cambiarse.Cando se supera a diferenza de presión permitida, a malla do filtro pode torcerse, o tamaño da malla aumenta e a precisión da filtración diminúe ata que se rompa o medio filtrante.O núcleo do filtro cambiado debe ser limpo antes de reutilizalo.A claridade do efecto determínase mellor polo experimento de "proba de burbullas", pero tamén se pode xulgar en función da diferenza de presión antes e despois do filtro recén cambiado.Xeralmente, cando o filtro da vela foi roto ou limpo 10-20 veces, xa non se debe usar.

Por exemplo, para os filtros da serie Barmag NSF, quéntanse mediante vapor de bifenilo na chaqueta, pero a temperatura do fluído de transferencia de calor non debe superar os 319 ℃ e a presión máxima de vapor de bifenilo é de 0,25 MPa.A presión máxima de deseño da cámara do filtro é de 25 MPa.A diferenza de presión máxima permitida antes e despois do filtro é de 10 MPa.

Parámetros técnicos

| Modelo | L | B | H | H1 | H2 | CORRECCIÓN (H3) | DN de entrada e saída (Φ/) | Área de filtro (m2) | Barra de parafuso aplicable (Φ/) | Caudal deseñado (kg/h) | Carcasa de filtro | Elemento de filtro | Peso total (kg) |

| PF2T-0.5B | 900 | 1050 | 1350 | Como sitio do cliente | 2200 | 22 | 2x0,5 | 65 | 40-80 | Φ158x565 | Φ35x425x4 | 660 | |

| PF2T-1.05B | 900 | 1050 | 1350 | 2200 | 30 | 2x1.05 | 90 | 100-180 | Φ172x600 | Φ35x425x7 | 690 | ||

| PF2T-1.26B | 900 | 1050 | 1390 | 2240 | 30 | 2x1,26 | 105 | 150-220 | Φ178x640 | Φ35x485x7 | 770 | ||

| PF2T-1.8B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,8 | 120 | 220-320 | Φ235x620 | Φ35x425x12 | 980 | ||

| PF2T-1.95B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,95 | 130 | 250-350 | Φ235x620 | Φ35x425x13 | 990 | ||

| PF2T-2.34B | 1030 | 1200 | 1430 | 2330 | 40 | 2x2,34 | 135 | 330-420 | Φ235x690 | Φ35x485x13 | 1290 | ||

| PF2T-2.7B | 1150 | 1200 | 1440 | 2350 | 50 | 2x2,7 | 150 | 400-500 | Φ260x690 | Φ35x485x15 | 1320 | ||

| PF2T-3.5B | 1150 | 1250 | 1440 | 2350 | 50 | 2x3,5 | 160 | 500-650 | Φ285x695 | Φ35x485x19 | 1450 | ||

| PF2T-4.0B | 1150 | 1250 | 1500 | 2400 | 50 | 2x4.0 | 170 | 600-750 | Φ285x735 | Φ35x525x19 | 1500 | ||

| PF2T-4.5B | 1150 | 1250 | 1550 | 2400 | 50 | 2x4,5 | 180 | 650-900 | Φ285x785 | Φ35x575x19 | 1550 | ||

| PF2T-5.5B | 1200 | 1300 | 1500 | 2350 | 50 | 2x5,5 | 190 | 800-1000 | Φ350x755 | Φ50x500x15 | 1650 | ||